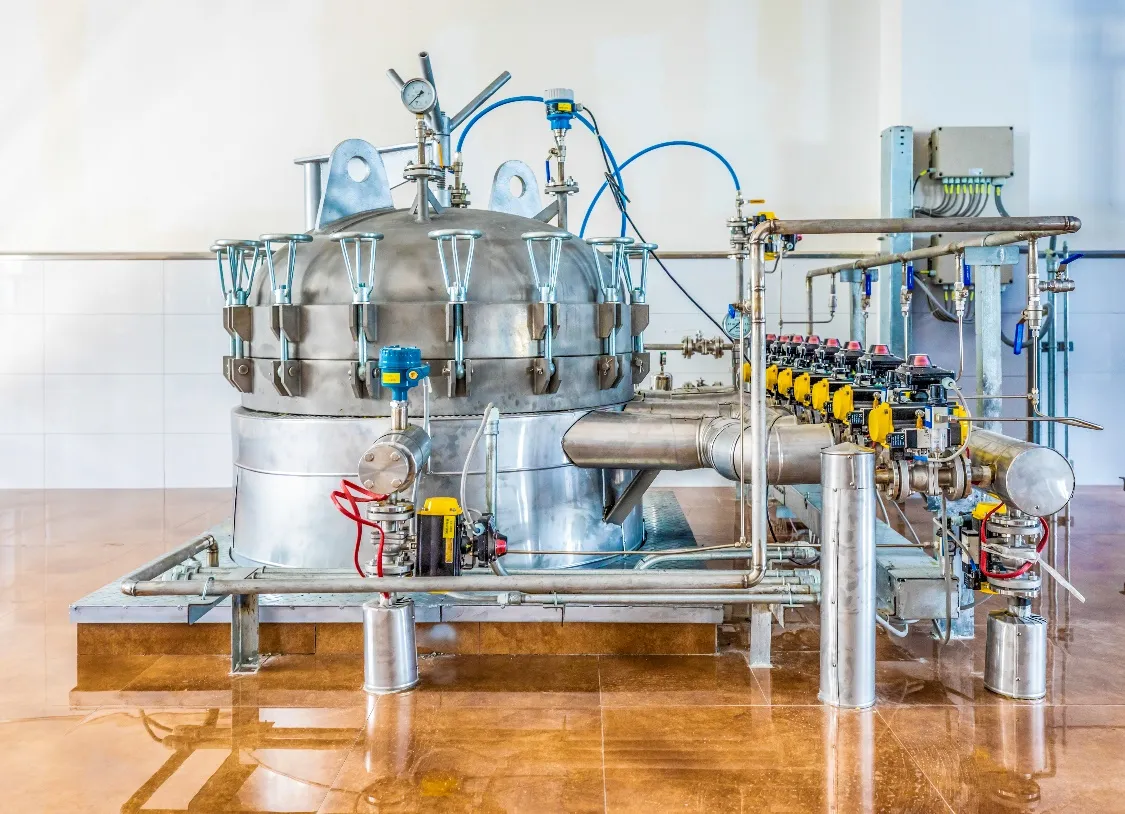

Cuves de Rendering Écoénergétiques

Nos cuves de rendering spécialement conçues intègrent un système de chauffage indirect multi-étages et utilisent une technologie avancée de récupération de chaleur pour maximiser l'efficacité thermique. Les cuves sont fabriquées avec des matériaux conformes aux normes internationales. Les surfaces en contact avec les aliments sont polies pour obtenir une finition lisse, garantissant un chauffage uniforme, une cuisson douce sous conditions de vide contrôlées et une dégradation thermique minimale de l'huile. Un système de contrôle automatisé régule avec précision la température et le temps de séjour pour une qualité et un rendement de produit constants.

.png)