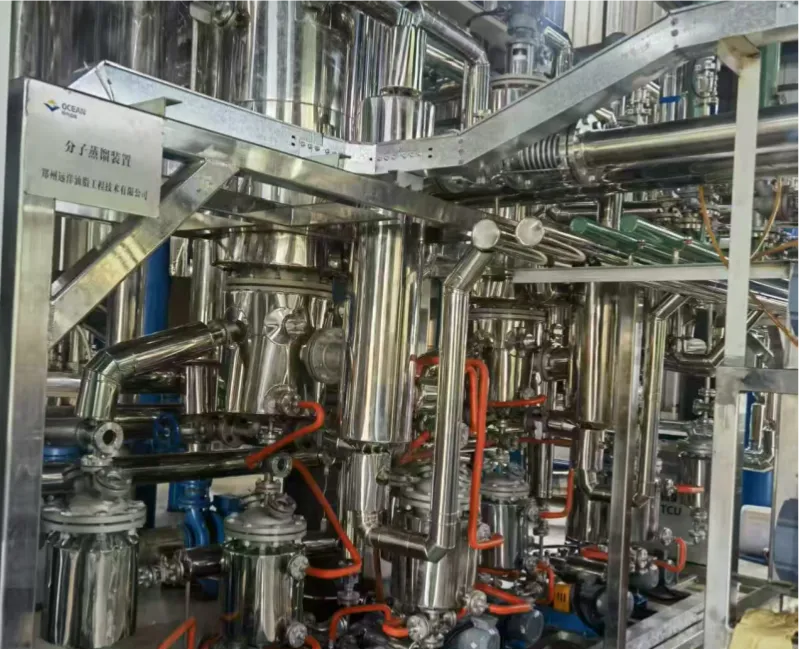

Réacteur de Transestérification

Le réacteur central est un réacteur en acier inoxydable (316L) à haute cisaillement et chemisé, équipé d'un agitateur puissant, de systèmes de chauffage/refroidissement, d'un condenseur à haute efficacité et d'un système de vide robuste. Il est conçu pour un contrôle précis de la température et de la pression afin d'assurer une cinétique de réaction et un rendement optimaux.

.png)